Ольга Островська

Провідний спеціаліст відділу продажів

+380 (57) 719 62 04

+380 (57) 719 62 04

+380 (68) 348 78 05

+ 380 (57) 719 62 04

+ 380 (57) 719 62 04

Тетяна Попова

Провідний спеціаліст відділу продажів

+380 (57) 719 62 04

+380 (57) 719 62 04

+380 (68) 348 78 04

+380 (57) 719 62 04

+380 (57) 719 62 04

Напрямки діяльностіimperija.compasta.imperija.comsweets.imperija.comcnc.imperija.comtools.imperija.com

залізна

форма якості

12.07.2016

Шліфування – процес різання металів за допомогою абразивного інструменту, ріжучим елементом якого є зерна. Зерна, що володіють високою твердістю, теплостійкістю і гострими крайками, з'єднані спеціальними сполучними речовинами в шліфувальні круги, сегменти, головки, бруски і шкурки; застосовують зерна і у вигляді паст і порошків.

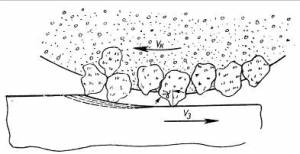

Виступаючі зерна (рис. 1) абразивного матеріалу, міцно закріплені в шліфувальному колі сполучною (цементуючим) речовиною, при обертанні кола з великою швидкістю (до 80 м / с) зрізають (дряпають) шар металу з заготівлі у вигляді дуже дрібної стружки. Велике число стружок (до сотні мільйонів в хвилину) і їх мала товщина (кілька мікрон) обумовлюються малим розміром самих ріжучих зерен-різців і великою кількістю зерен, що одночасно беруть участь в різанні (дряпанні). Внаслідок малого перетину зрізу і великої швидкості різання шліфування забезпечує високу точність (2 - 1-й клас) і малу шорсткість обробленої поверхні (7 - 12-го класу), а тому цей процес частіше є остаточною (обробною) операцією. Однак шліфування успішно застосовують і для зняття великих обсягів металу, замінюючи обробку заготовки різцем або фрезою.

Виступаючі зерна (рис. 1) абразивного матеріалу, міцно закріплені в шліфувальному колі сполучною (цементуючим) речовиною, при обертанні кола з великою швидкістю (до 80 м / с) зрізають (дряпають) шар металу з заготівлі у вигляді дуже дрібної стружки. Велике число стружок (до сотні мільйонів в хвилину) і їх мала товщина (кілька мікрон) обумовлюються малим розміром самих ріжучих зерен-різців і великою кількістю зерен, що одночасно беруть участь в різанні (дряпанні). Внаслідок малого перетину зрізу і великої швидкості різання шліфування забезпечує високу точність (2 - 1-й клас) і малу шорсткість обробленої поверхні (7 - 12-го класу), а тому цей процес частіше є остаточною (обробною) операцією. Однак шліфування успішно застосовують і для зняття великих обсягів металу, замінюючи обробку заготовки різцем або фрезою.

Процес стружкообразования при шліфуванні наближається до різання, що здійснюється зубом фрези. Незважаючи на малі розміри зрізаногошару, одержувана при шліфуванні стружка має ту ж будову і вигляд, що і стружка, що отримується при фрезеруванні. Тут також мають місце пружне і пластичне деформування, тепловиділення, зміцнення, знос і ін. Але так як не всі зерна однаково беруть участь в роботі, то поряд з нормальною (дрібною) стружкою при шліфуванні виходить ще і металевий пил, який при високій температурі спікається. Висока температура при шліфуванні (до 1000 - 1500 ° С) виникає в результаті наявності у зерен різноманітної, неправильної геометрії ріжучої частини (негативного переднього кута) і великій швидкості різання. Зі збільшенням зносу зерен температура при шліфуванні підвищується, що може викликати деформацію деталі, припікання, структурні зміни і тріщини на обробленій поверхні. Для зниження температури при шліфуванні сталей застосовують рясне (10 - 60 л / хв) охолодження. Мастильно-охолоджуючі рідини сприяють також видаленню абразивного і металевого пилу з повітря і очищенню пір кола від продуктів відходу, підвищують продуктивність і зменшують шорсткість обробленої поверхні; знижується і розм'якшення зв'язки круга, яке виходить 'внаслідок нагрівання.

При шліфуванні заготовок зі сталей найбільшого поширення мають такі мастильні рідини:

При шліфуванні заготовок з алюмінію застосовують гас або гас з добавкою мінеральних масел. Заготовки з чавуну і міді часто шліфують без охолодження, але при цьому бажано наявність пиловідсмоктування.

Поряд із загальними явищами, властивими і іншим видам обробки металів різанням, процес шліфування має особливості:

Ці особливості роблять процес різання при шліфуванні складнішим, ніж при інших видах обробки, і створюють великі труднощі як при теоретичному, так і експериментальному його дослідженні.

Абразивні матеріали. Застосовуються у вигляді ріжучих зерен матеріали діляться на дві групи: природні і штучні. До природних абразивних матеріалів відносяться мінерали - алмаз, корунд і наждак. Основною складовою частиною корунду і наждаку є окис алюмінію (глинозем); вони містять також сторонні домішки, що знижують їх якість, а тому в сучасному машинобудуванні майже не застосовуються. До штучним абразивних матеріалів відносяться електрокорунд, карбід кремнію, карбід бору, синтетичний алмаз, ельбор.

Електрокорунд (штучний корунд) є кристалічною окисом алюмінію А12О3, одержуваної шляхом електроплавкі бокситів, які складаються в основному з окису алюмінію і деяких домішок. При плавці (температура плавлення 2200 - 2400 ° С) з бокситів виділяються домішки, а окис алюмінію кристалізується. Електрокорунд має високу твердість (поступаючись карбіду кремнію, карбіду бору, алмазу і ЕЛЬБОР), значною в'язкістю, витримує високу температуру (до 2050 ° С); при його дробленні утворюються гострі ріжучі кромки. Твердість (НV 1800 - 2700 кгс / мм2) і в'язкість корунду залежать від вмісту окису алюмінію. Чим більше в корунді окису алюмінію, тим більше твердість і менше в'язкість (вище крихкість).

Залежно від вмісту окису алюмінію, домішок і присадок, а також від технології виготовлення електрокорунд ділиться на 4 види.

Карбід кремнію (карборунд) є хімічною сполукою кремнію і вуглецю (SiC). Він виходить з кварцового піску при сплаву його з вуглецем (коксівним порошком). При нагріванні в електропечах до 1920 ° С кремнезем, що міститься в кварцовому піску, вступає у взаємодію з вуглецем, утворюючи при цьому карбід кремнію. Карбід кремнію має високі твердість (поступаючись карбіду бору, алмазу і ЕЛЬБОР), теплостійкість (до 2050 ° С) і ріжучі властивості. Останнє пояснюється тим, що при дробленні карбіду кремнію утворюються гострі ріжучі кромки. Карбід кремнію випускається двох видів: чорний КЧ і зелений КЗ; чорний карбід кремнію - КЧ8 (SiC - 98%) і КЧ7, зелений карбід кремнію - K39 (SiC - 98,5%) і К38 (SiC -98%).

Чорний карбід кремнію менш якісний, ніж зелений. Зелений карбід кремнію має трохи більшу твердість (HV до 3600 кгс / мм2) і забезпечує велику продуктивність (що пояснюється його більш гострими ріжучими крайками). При його виготовленні застосовується чистий кварцовий пісок (з вмістом кремнію вище 99%), більш чистим вуглецем і витрачається значно більше електроенергії; зелений карбід кремнію дорожче чорного. Карбід кремнію крихкий. Тому його застосовують при обробці матеріалів з малим межею міцності на розрив (чавуну, бронзових і алюмінієвих виливків, твердих сплавів і ін.), Причому зелений карбід кремнію використовують в основному при заточенні інструмента, оснащеного твердим сплавом. Карбід кремнію застосовують також і для безалмазной правки шліфувальних кругів після їх затуплення в процесі шліфування.

Карбід бору (В4С) є хімічною сполукою бору з вуглецем. Він володіє великою твердістю, що наближається до самого твердого матеріалу - алмазу, але крихкий. Карбід бору застосовують для доведення твердих сплавів, при притиральних роботах, що вимагають застосування ріжучого інструменту високої твердості.

Абразивні матеріали дробляться в кульових млинах, після чого отримані зерна упорядковано відповідно до розмірами. Розмір зерен зазначених вище матеріалів коливається від 3,5 до 2500 мкм. Залежно від розміру зерен встановлюються наступні їх номери (зернистість): 200, 160, 125, 100,80,63, 50, 40, 32,25,20, 16, 12, 10, 8, 6, 5, 4, 3 , М63, М50, М40, М28, М20, M14, M10, M7 і M5. Найбільший розмір зерна має номер 200, найменший - М5. Абразивні матеріали номерів 200 - 16 називають шліфзерно, номерів 12 - 13 - шліфпорошкі, номерів М40 - М14 - мікропорошками, М10 - М5 - тонкими мікропорошками. Для шліфзерна 200 - 16 і шліфпорошков 12 - 6 встановлюють метод випробування за допомогою сита; для мікропорошков М40 - М5 - мікроскопічний аналіз; для шліфпорошков 5 - 3 і мікропорошков М63 і М50 - комбінований аналіз.

Зернистість алмазних (природних синтетичних) порошків класифікується за ГОСТ 9206 - 70. В залежності від розміру зерен, методу їх отримання і контролю алмазні порошки діляться на шліфпорошкі і мікропорошки. Розмір шліфпорошков коливається від 630 до 40 мкм (за розмірами осередків верхнього і нижнього сита в мкм), а розмір мікропорошков - від 60 до 1 мкм і менше (контролюється за допомогою мікроскопа).

Зернистість алмазних порошків позначається дробом, в якій чисельник відповідає найбільшому розміру зерен основної фракції, а знаменник - найменшому.

Алмазні шліфпорошкі передбачаються двох діапазонів зернистості - широкого та вузького. У широкому діапазоні - п'ять номерів зернистості (400/250, 250/160, 160/100, 100/63, 63/40); у вузькому діапазоні - 12 номерів зернистості (630/500, 500/400, 400/315, 315/250, 250/200, 200/160, 160/125, 125/100, 100/80, 80 / 63,63 / 50,50 / 40).

Алмазні мікропорошки по ГОСТ 9206 - 70 передбачаються 11 зернистостей (60/40, 40/28, 28/20, 20/14, 14/10, 10/7, 7/5, 5/3, 3/2, 2/1 , 1/0). Зернистість зльборових зерен позначається після букви Л у вигляді дробу: Л315 / 250 (Л25), Л250 / 200 (Л20), Л200 / 160 (Л16), Л160 / 125 (Л12), Л125 / 100 (Л10), л 100/80 ( Л8), Л80 / 63 (Л6), Л63 / 50 (Л5), Л50 / 40 (Л4), Л40 / 28 (ЛМ40), Л28 / 20 (ЛМ28), Л20 / 14 (ЛМ20), Л14 / 10 (ЛМ14 ), Л10 / 7 (ЛМ10), Л7 / 5 (ЛМ7), Л5 / 3 (ЛМ5), ЛЗ / 1 (ЛМЗ), Л1 / 0 (ЛМ1).

Для з'єднання зерен в одне ціле застосовують сполучні (цементують) речовини, так звані зв'язки. Від зв'язок залежить міцність утримання зерна в колі і міцність самого кола, при обертанні якого виникають великі відцентрові сили. Зв'язки діляться на органічні і неорганічні. До органічних зв'язок відносяться вулканітова (В), бакелітова (Б) і глифталевая (ГФ). Вулканітова зв'язка (B1, B2, ВЗ і ін.) Складається з каучуку (гуми) і сірки (30%). Вона виходить змішанням розм'якшеної бензином гуми з сіркою. Абразивний інструмент, виготовлений на вулканітовой зв'язці, має високу міцність, еластичністю і не боїться вологи. Завдяки міцності і еластичності інструмент на такій зв'язці може мати малу товщину при великому діаметрі, що для окремих робіт важливо. Шліфувальні кола на вулканітовой зв'язці допускають великі окружні швидкості (до 75 м / с) і мають високу поліруючим дією. Недоліком цієї зв'язки є швидке засолювання абразивного інструменту, що знижує його продуктивність.

Бакелітова зв'язка (Б1, Б2 та ін.) Складається з бакеліта - штучної смоли, приготовленої з карболової кислоти і формаліну. Кола на цій зв'язці міцні, еластичні, допускають великі окружні швидкості обертання, але руйнуються від дії лужної охолоджуючої рідини. Щоб уникнути цього рекомендується просочення кола парафіном. До недоліків бакелітовій зв'язки відноситься і те, що вона втрачає міцність при нагріванні вище 180 ° С. Для зменшення шорсткості обробленої поверхні абразивний інструмент на бакелітовій зв'язці роблять іноді з графітовим наповнювачем.

Гліфталева зв'язка (синтетична смола з гліцерину і фталевого ангідриду) застосовується для виготовлення абразивного інструменту, який необхідний для доводочних і полірувальних робіт (шорсткість обробленої поверхні до V 13).

До неорганічних зв'язкам ставляться керамічна (К), магнезіальних (М) і силікатна (С). Керамічна зв'язка (КО, К1, КЗ та ін.) набула найбільшого поширення. Вона готується з вогнетривкої глини, польового шпату, кварцу, тальку, крейди і рідкого скла. Основним матеріалом є перші три. Зв'язка ця вогнетривка та хімічно стійка, а абразивні інструменти, приготовані на ній, мають велику продуктивністю, добре зберігають профіль робочої кромки, не бояться вологи. Недоліком керамічної зв'язки є крихкість, що робить абразивні інструменти чутливими до ударного навантаження. Великим досягненням абразивної промишленнностн є виготовлення і впровадження спеціальних високоміцних керамічних зв'язок, дозволяють здійснювати високопродуктивне (швидкісне) шліфування (окружна швидкість шліфувального круга 50 м / с і вище).

Магнезіальних (магнезит і хлористий магній) і силікатна (суміш глини, кремнієвої пилу і рідкого скла) зв'язки роблять абразивний інструмент м'яким, не дуже міцної і малопродуктивним, а тому застосовуються рідко. Для виготовлення алмазних і ельборових кіл використовують бакелітові, керамічні, а також металеві зв'язки (частіше бронзу).

Під твердістю абразивного інструменту мається на увазі здатність зв'язки утримувати зерно в інструменті при впливі на нього зовнішніх сил. Чим легше викрашівается зерно з інструменту, тим м'якше інструмент, і навпаки. Твердість – важлива характеристика абразивного інструменту, від якої багато в чому залежать продуктивність і якість обробленої поверхні. Занадто твердий круг сприятиме виникненню припікання на обробленій поверхні або вимагати частої правки, так як тупі зерна не фарбували з твердої зв'язки. Робота затупленими зернами призводить до більшої витрати потужності, до більшого тертя і тепловиділення, що може викликати не тільки прижоги обробленої поверхні, але і викривлення літали. Занадто м'який коло буде обсипатися, т. Е. Швидко змінювати свою форму і розміри. Тому для кожного конкретного випадку обробки потрібно інструмент певної твердості.

Твердість характеризується і визначається ГОСТ 18118 - 72, відповідно до якої встановлена наступна шкала твердості абразивного інструменту: Ml - МОЗ - м'який; СМ1 і см2 - середньо м'який; С1 і С2 - середній; СТ1 - СТЗ - среднетвердий; Т1 і Т2 - твердий; ВТ - вельми твердий; ЧТ - надзвичайно твердий. Цифри 1, 2 і 3 характеризують твердість абразивного інструменту в порядку її зростання. Визначення та контроль твердості абразивних інструментів виробляють двома основними методами: 1) піскоструминним (по глибині лунки на інструменті, утвореної під дією певного обсягу кварцового піску, що викидається під тиском 1,5 кгс / см2); 2) вдавленням сталевої кульки.

Крім матеріалу зерна, зернистості, твердості і зв'язки, абразивний інструмент визначає ще і структура. Структура характеризує будову абразивного інструменту в залежності від кількісного співвідношення між зернами, зв'язкою і порами в одиниці об'єму.

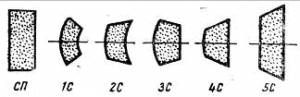

Абразивний інструмент має 13 основних номерів структур (О - 12), які діляться на три групи (рис. 2): щільні (0 - 3), середньої щільності (4 - 6) і відкриті (7 - 12). Номер структури визначає проміжки (відстань) між зернами: чим більше номер, тим більше проміжок. Правильний вибір структури абразивного інструменту сприятиме меншому заповненню пор стружкою, а отже, і підвищення продуктивності. При підвищенні номера структури зменшуються прижоги обробленої поверхні. В окремих випадках застосовують високопористі кола (номер структури від 13 до 18), в яких розмір і кількість часу збільшені.

Абразивний інструмент має 13 основних номерів структур (О - 12), які діляться на три групи (рис. 2): щільні (0 - 3), середньої щільності (4 - 6) і відкриті (7 - 12). Номер структури визначає проміжки (відстань) між зернами: чим більше номер, тим більше проміжок. Правильний вибір структури абразивного інструменту сприятиме меншому заповненню пор стружкою, а отже, і підвищення продуктивності. При підвищенні номера структури зменшуються прижоги обробленої поверхні. В окремих випадках застосовують високопористі кола (номер структури від 13 до 18), в яких розмір і кількість часу збільшені.

Для конкретних умов обробки потрібно абразивний інструмент з певними фізико-механічними даними. У зв'язку з цим його маркують із зазначенням повної характеристики (абразивний матеріал, зернистість, твердість, зв'язка, структура, форма, розмір і максимальна окружна швидкість). Наприклад, маркування

30 - 35 м / с означає, що шліфувальний круг - з білого електрокорунду 9, зернистістю 50, среднемягкій 1, на керамічній зв'язці, структура № 5; форма плоска прямого профілю, з зовнішнім діаметром 150, шириною (висотою) 50, діаметром отвору 65 мм "> 65 мм; окружна швидкість не більше 30 - 35 м / с.

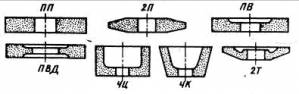

Шліфувальні кола. Основні форми шліфувальних кругів представлені на рис. 3. За ГОСТ 2424 - 67 передбачено 22 профілю шліфувальних кругів діаметром 3 - 1100 мм, висотою 0,18 - 250 мм, з діаметром отворів 1 - 305 мм.

Шліфувальні кола. Основні форми шліфувальних кругів представлені на рис. 3. За ГОСТ 2424 - 67 передбачено 22 профілю шліфувальних кругів діаметром 3 - 1100 мм, висотою 0,18 - 250 мм, з діаметром отворів 1 - 305 мм.

Плоскі круги прямого профілю ПП застосовують для круглого зовнішнього, внутрішнього і безцентрового шліфування, для плоского шліфування периферією круга і для заточування інструменту. В останньому випадку в якості робочої поверхні використовують як торцеві поверхні, так і циліндричну. Плоскі круги з двостороннім конічним профілем 2П застосовують для шліфування зубів шестерень і шліфування різьби. Плоскі круги з виточенням ПВ і з двосторонньою виточкою ПВД характерні тим, що в виточках поміщаються затискні фланці, які дозволяють більш вільно підвести круг до оброблюваної заготівлі і поєднати кругле шліфування з підрізуванням торця. Кола форм ПВД застосовують також при Безцентрово шліфуванні (для провідних кіл). Циліндричні круги-чашки ЧЦ застосовують для заточування інструментів і для плоского шліфування торцем, маючи надійне (фланцеве) кріплення до шпинделя верстата. Конічні круги-чашки ЧК застосовують для заточування різального інструменту і плоского шліфування. Робота ведеться торцем круга, який внаслідок малої поверхні легко піддається виправленню. Конічна форма чашки полегшує підведення заточується до робочої поверхні круга. Кола-тарілки 2Т мають дві конічні поверхні (під кутом α = 25 ° і β = 5 °), що полегшує правку круга по конічній поверхні, яка при заточуванні гвинтових поверхонь ріжучого інструменту є робочою поверхнею.

Абразивные инструменты (в том числе и шлифовальные круги) по ГОСТ 4785 – 64 изготовляют по классам А или Б. Круги класса А более качественны (выше геометрическая точность, меньше неуравновешенность, более равномерная твердость). Алмазные и эльборовые круги. Алмазные круги имеют алмазоносное кольцо (толщиной 1 –5 мм),- закрепленное на корпусе из дуралюмина или стали (рис. 4). Концентрация алмазных зерен в единице объема алмазоносного слоя 50, 75, 100 и 150% (за 100%-ную концентрацию условно принято содержание 0,878 мг алмазного порошка в 1 мм3 алмазоносного слоя). Плоские алмазные круги прямого профиля малых размеров (диаметром до 13 мм) делаются цельными, без металлического корпуса.

Абразивные инструменты (в том числе и шлифовальные круги) по ГОСТ 4785 – 64 изготовляют по классам А или Б. Круги класса А более качественны (выше геометрическая точность, меньше неуравновешенность, более равномерная твердость). Алмазные и эльборовые круги. Алмазные круги имеют алмазоносное кольцо (толщиной 1 –5 мм),- закрепленное на корпусе из дуралюмина или стали (рис. 4). Концентрация алмазных зерен в единице объема алмазоносного слоя 50, 75, 100 и 150% (за 100%-ную концентрацию условно принято содержание 0,878 мг алмазного порошка в 1 мм3 алмазоносного слоя). Плоские алмазные круги прямого профиля малых размеров (диаметром до 13 мм) делаются цельными, без металлического корпуса.

По ГОСТ 9206 – 70 шлифпорошки из синтетических алмазов, используемые для кругов и другого вида алмазного инструмента, выпускаются пяти марок: АСО, АСР, АСВ, АСК и АСС. По мере перехода от марки АСО к марке АСС прочность шлифпорошков на сжатие повышается; например, для зернистости 160/125 прочность зерен алмазов, указанных по порядку марок, выражается как 1 :2; 14 : 2; 96 : 5; 35 : 10.

Шлифпорошки из природных алмазов выпускают одной марки – А. Алмазные микропорошки из синтетических алмазов выпускают двух марок – АСМ и АСН, а из природных алмазов – марок AM и АН. Микропорошки марок АСН и АН имеют более высокую абразивную способность, чем микропорошки АСМ и AM. Алмазные зерна имеют более острые углы между гранями, что способствует получению более качественной обработанной поверхности по сравнению с другими абразивными материалами (Э, ЭБ, ЭТ, КЧ, КЗ, ВцС).

Наряду с кругами плоского прямого профиля алмазные круги делают чашечными, тарельчатыми, специальными (профильными); по ГОСТ 16167 – 70 16181 – 70 выпускается 14 форм алмазных кругов различных размеров. При обозначении формы алмазных кругов впереди ставится буква А (например, АПП, АПВ, АЧК).

Алмазные круги применяют для заточки и доводки инструмента, оснащенного твердым сплавом (что по сравнению с обычной заточкой и доводкой способствует повышению стойкости инструмента в 2 раза), а также для шлифования различных заготовок из твердых сплавов, из труднообрабатываемых и неметаллических материалов.

Ельборові кола з ріжучим зерном з ельбор (Л) роблять подібно алмазним колам, у вигляді ельборового шару, закріпленого на металевому корпусі. Концентрація ельборових зерен в шарі 100, 125 і 150%. У порівнянні зі стандартним абразивним і алмазним інструментом інструмент з ельбор має більш високі ріжучі властивості і стійкість, майже не має засолювання в процесі шліфування і працює з меншим тепловиділенням. Все це робить ельбор одним з найперспективніших абразивних матеріалів. Найбільший ефект ельборові кола забезпечують при шліфуванні деталей із загартованих до високої твердості (HRC 60 і більше) сталей і сплавів, при чистової заточки ріжучого інструменту з швидкорізальних сталей, при чистовому шліфуванні точних деталей з жароміцних і нержавіючих сталей, при чистовому шліфуванні профілю різьби.

Ельборові кола з ріжучим зерном з ельбор (Л) роблять подібно алмазним колам, у вигляді ельборового шару, закріпленого на металевому корпусі. Концентрація ельборових зерен в шарі 100, 125 і 150%. У порівнянні зі стандартним абразивним і алмазним інструментом інструмент з ельбор має більш високі ріжучі властивості і стійкість, майже не має засолювання в процесі шліфування і працює з меншим тепловиділенням. Все це робить ельбор одним з найперспективніших абразивних матеріалів. Найбільший ефект ельборові кола забезпечують при шліфуванні деталей із загартованих до високої твердості (HRC 60 і більше) сталей і сплавів, при чистової заточки ріжучого інструменту з швидкорізальних сталей, при чистовому шліфуванні точних деталей з жароміцних і нержавіючих сталей, при чистовому шліфуванні профілю різьби.

Шліфувальні головки. За ГОСТ 2447 - 64 шліфувальні головки випускаються семи форм (рис. 5). Вони застосовуються для внутрішнього шліфування і для зачистки заготовок, коли не можуть бути застосовані шліфувальні круги. Головки не мають наскрізних посадочних отворів і приклеюються до спеціальних шпильок; діаметр головки 3 - 40 мм.

Шліфувальні сегменти. ГОСТ 2464 - 67 передбачені сегменти десяти різних форм; деякі з них наведені на рис. 383; довжина сегментів 60 - 300 мм. Сегменти застосовують для плоского шліфування; шліфувальний круг в цьому випадку складається з декількох сегментів, закріплених тим чи іншим способом в голівці (див. рис. 6) або в патроні. До переваг сегментних кіл відноситься те, що при пошкодженні будь-якого сегменту не треба викидати весь круг, так як пошкоджений сегмент легко замінюється новим.

Простір між сегментами полегшує підведення мастильно-охолоджуючих рідин до місця різання, відведення стружки і відпрацьованих частинок круга. Менша площа дотику круга із заготовкою сприяє і зменшення нагрівання шліфований заготовки.

Простір між сегментами полегшує підведення мастильно-охолоджуючих рідин до місця різання, відведення стружки і відпрацьованих частинок круга. Менша площа дотику круга із заготовкою сприяє і зменшення нагрівання шліфований заготовки.

Шліфувальні бруски. За ГОСТ 2456 - 67 передбачено шість форм перетинів брусків (рис. 7).

Шліфувальні бруски застосовують для ручних слюсарних робіт, а також для хонингования і суперфінішування (оздоблювальних операцій); в останніх випадках використовують бруски квадратні БК, плоскі БП і спеціальні плоскі хонінгувальні БХ, які закріплюють в спеціальних головках.

Шліфувальні шкурки. Шкурки складаються з основи (паперу, бавовняної тканини), на яку наклеєні абразивні зерна, і застосовуються для ручної та машинної зачистки і обробки різних деталей. Для шкурок, які працюють без водяного охолодження, застосовують міздровий клей; для роботи з водяним охолодженням шкірку (водостійку) виготовляють на спеціальних лаках і смолах. Шкурки роблять у вигляді листів і стрічок.

Шліфувальні шкурки. Шкурки складаються з основи (паперу, бавовняної тканини), на яку наклеєні абразивні зерна, і застосовуються для ручної та машинної зачистки і обробки різних деталей. Для шкурок, які працюють без водяного охолодження, застосовують міздровий клей; для роботи з водяним охолодженням шкірку (водостійку) виготовляють на спеціальних лаках і смолах. Шкурки роблять у вигляді листів і стрічок.

Крім розглянутих основних форм абразивного інструменту, абразивні зерна використовують для шліфувальних дисків на фібрової основі, для нескінченних стрічок (на тканинній основі), для абразивних паст (коли зерна зв'язуються маслами, воском, тваринними жирами, стеарином і ін.). Пасти застосовують для доведення (притирання) ріжучого інструменту і окремих деталей машин.

Виникнення і розвиток зварювання

12.07.2016

Зварювання, поняття, види і класи

12.07.2016

12.07.2016

Класифікація верстатів фрезерної групи

12.07.2016

12.07.2016

+380 (57) 719 62 04

+380 (57) 719 62 04

+380 (68) 348 78 05

+ 380 (57) 719 62 04

+ 380 (57) 719 62 04

+380 (57) 719 62 04

+380 (57) 719 62 04

+380 (68) 348 78 04

+380 (57) 719 62 04

+380 (57) 719 62 04

Зворотний дзвінок